Les objectifs de la mise en place de systèmes de détection de fuites sont multiples :

- Réduire les pertes de fluides frigorigènes afin de limiter l’impact environnemental et financier des fuites dans les installations,

- Réduire la fréquence des contrôles d’étanchéité,

- Sécurisation du personnel,

- Protection des produits stockés,

- Prévenir des risques d’incendies et d’explosion pour certains fluides.

Afin de répondre à la réglementation EN378 : 2017 et CH35, au moins un détecteur de gaz doit être installé dans les locaux où la concentration de gaz peut dépasser la limite indiquée dans le tableau.

Par exemple pour une installation au CO2 avec 5kg de charge en fluide, la mise en place d’un détecteur sera obligatoire dans les locaux de moins de 50m3.

La mise en place d’un dispositif de détection de fluide frigorigène et d’une ventilation additionnelle permet d’augmenter la charge admissible dans les locaux.

Aucune restriction de charge en fluide frigorigène inflammable n’est imposée si la conception de l’équipement inclut une vanne de fermeture du circuit frigorifique et un système de ventilation asservis à un détecteur afin d’éviter toute atteinte de la limite inférieure d’inflammabilité dans le local en cas de fuite.

En pratique, le rôle principal des capteurs consiste à pouvoir détecter toute fuite qui entrainerait :

- Soit une réduction du taux d’oxygène présent dans l’air ambiant (Groupe A1 uniquement)

- Soit un dépassement du seuil de concentration autorisé pour le maintien de la sécurité des personnes.

Selon la nature du fluide, ces détecteurs devront signaler l’incident à un poste de sécurité, déclencher une ventilation mécanique d’urgence dans le cas des salles des machines, voir arrêter totalement le système frigorifique pour les fluides les plus dangereux (Groupes A2, A3 et B2L).

Les locaux concernés sont les locaux techniques, les salles des machines, mais également les locaux pouvant être occupé par du public, tels que des magasins, des écoles…

Au moins 20 % des dispositifs de sécurité et des asservissements lies, doivent être vérifiés chaque année et la totalité de ceux ci doivent avoir été vérifiés sur une période de 5 ans. Le résultat de ces essais est intégré au rapport.

| Fluide frigorigène | Groupe | Limite de concentration (kg/m3) |

| R744 / CO2 | A1 | 0,1 |

| R717 / NH3 | B2L | 0,00035 |

| R290 / Propane | A3 | 0,008 |

| R134a | A1 | 0,25 |

| R513A | A1 | 0,35 |

| R448A | A1 | 0,388 |

| R449A | A1 | 0,357 |

| R404A | A1 | 0,52 |

| R410A | A1 | 0,44 |

| R407C | A1 | 0,31 |

| R1234ze | A2L | 0,061 |

une large gamme de configuration

Samon, acteur reconnu dans les appareils de détection de gaz dans les installations frigorifique depuis près de 30 ans, propose une gamme complète d’équipements afin de répondre aux exigences réglementaires et de sécurité des installations frigorifiques.

Les détecteurs de fuites en poste de fixe Samon utilisent un capteur géré par microprocesseur de type semi-conducteur pour les gaz HFC, HFO, HC et NH3 et infrarouge pour le gaz CO2. Selon l’application, on dispose 1 ou plusieurs sondes.

Les détecteurs autonomes et les centrales disposent d’un mode autotest qui permet de contrôler l’état du système. En mode de fonctionnement normal, les relais d’alarmes sont en position fermée ou ouverte et changent d’état en cas de perte d’alimentation ou de défaut de sonde.

Le détecteur dispose d’un mode avec réarmement manuel ou automatique avec temporisations. Les sondes de détection existent sous différents formats : sonde d’ambiance, de gaine, de soupape…

Tous les détecteurs sont calibrés d’usine. Toutefois, ce calibrage est facilement modifiable.

Les détecteurs autonomes :

Disponibles pour les fluides HFC et HFO, le CO2 , le NH3 et les hydrocarbures, ces détecteurs fonctionnent de manière autonome grâce à leurs relais intégrés. Ils peuvent être également raccordés à un système de supervision.

Les détecteurs de gaz Samon disposent de 3 seuils d’alarme réglables et de 3 sorties relais.

Les capteurs sont facilement remplaçables. Tous les modèles sont disponibles en alimentation 230V ou 12…24V AC/DC

Modèles CO2

Ils sont équipés d’un capteur de type infrarouge d’une durée de vie supérieure à 10 ans, les modèles sont disponibles avec capteurs intégrés ou déportés :

- GSH : avec indicateur visuel, sans sirène

- GSLS : avec alarme visuelle et sirène intégrées

- GSMB : avec sortie Modbus, avec indicateur visuel, sans sirène

- SPLS-KIT : Kit composé d’une sonde déportée et unité de détection avec alarme visuelle et sirène intégrées

Modèles HFC – HFO – NH3 – Hydrocarbures

Ils sont équipés d’un capteur de type semi-conducteur d’une durée de vie de 5 à 8 ans, les modèles sont disponibles avec capteurs intégrés ou déportés :

- GD-GS : avec indicateur visuel et indice de protection IP21 ou IP54

- GSR : avec indicateur visuel et sonde déportée

- GXR : avec sonde ATEX déportée, indicateur visuel, sans sirène

- SPLS-KIT : Kit composé d’une sonde déportée et unité de détection avec alarme visuelle et sirène intégrées

Les solutions multi-sondes :

Les centrales de détection MPU associées à des détecteurs type MP gèrent la détection des petites et moyennes installations. Avec 2, 4 ou 6 canaux indépendants, elles peuvent traiter les signaux d’autant de capteurs de HFC et HFO, le CO2 , le NH3 et les hydrocarbures

Equipées d’une alarme sonore et d’une fonction test intégrées, elles disposent de 3 seuils d’alarme définis par défaut en usine, réglables sur site, avec temporisation pour chaque canal, de 4 sorties relais et d’une sortie auxiliaire pour alarme lumineuse ou sonore externe.

Les sondes détecteurs MP utilisent un capteur géré par microprocesseur de type semi-conducteur pour les gaz HFC, HFO, HC et NH3 et infrarouge pour le gaz CO2. Elles mesurent en continue la concentration du type de gaz et envoient un signal analogique à la centrale MPU. Elles sont alimentées électriquement depuis la centrale MPU.

Les accessoires indispensables :

Les détecteurs de gaz Samon peuvent être équipés d’alarmes visuelles, sirène ou combiné sirène + alarme visuelle déportées.

Un outil de diagnostic est disponible pour le test et la calibration des détecteurs (hors détecteurs CO2).

Tous les détecteurs de gaz Samon sont conformes aux normes NF EN 378:2017, NF EN 14624 et au règlement (UE) n° 517/2014 (F-Gaz).

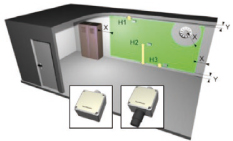

Position de détecteurs dans la pièce :

Dans les cas des sondes d’ambiances, leur positionnement doit être en fonction de la densité du fluide détecté, de la ventilation auxiliaire et des sources de fuite les plus probables :

• pour les HFC : positionnement à 20 cm du sol

• pour le CO2 : positionnement à 20 cm du sol

• pour le NH3 : positionnement à 20 cm du plafond

Il est conseillé d’installer au moins un détecteur tous les 50 m2.

Pour plus d’informations, contactez votre référent GFI !